Obróbka metalu bez przestojów

W przemyśle obróbki powierzchni, jakość i efektywność to kluczowe pojęcia. Szczególnie podczas szlifowania blach, gdzie przetwarzane są duże ilości materiału, a stabilność procesu i trwałość narzędzi są czynnikami decydującymi. Każda zmiana narzędzia oznacza nie tylko zatrzymanie produkcji, ale może również pozostawić widoczne ślady na powierzchni – niepożądany efekt, który należy później wyeliminować.

W tym przypadku serie z technologią Compact-Grain oferują optymalne rozwiązanie. Od lat 70. XX wieku linia tych produktów wyróżnia

się wyjątkowo długą trwałością, równomiernym usuwaniem materiału i jednolitą jakością powierzchni przez cały okres użytkowania.

Dzięki swojej wysokiej wydajności przemysł obróbki metalu korzysta z tej technologii od dziesięcioleci – zapewniając efektywne, nieprzerwane szlifowanie bez zauważalnych wahań jakości.

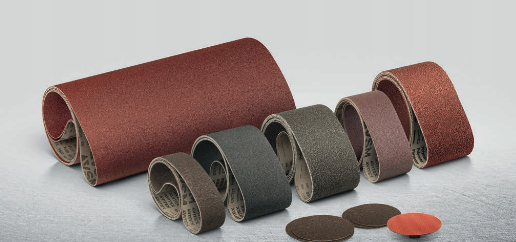

Niezawodne procesy szlifowania z VSM CompactGrain

Efektywne procesy szlifowania wymagają niezawodnych narzędzi ściernych o stałej wydajności i długiej żywotności. Właśnie tutaj seria VSM CompactGrain od 1978 roku oferuje doskonałe rozwiązania. Wielowarstwowy materiał ścierny o zwiększonej żywotności składa się z nasypu z licznymi ziarnami ściernymi. W wyniku szlifowania zużyte ziarna łamią się, odsłaniając nowe, z ostrymi krawędziami. Dzięki temu usuwanie materiału pozostaje na stałym poziomie, a jakość powierzchni jest równomierna przez niemal cały okres użytkowania. Wydłużona trwałość zmniejsza także częstotliwość wymiany pasów bezkońcowych, co minimalizuje czas przestoju i optymalizuje proces

produkcyjny.

Optymalna wydajność z VSM CompactGrain

Wprowadzona w 2017 roku seria VSM CompactGrain Plus idzie o krok dalej. Optymalna rezerwa ziaren oraz ulepszone właściwości powłoki zapewniają równomierne zużycie. Ziarno w wielowarstwowym materiale ściernym jest całkowicie wykorzystywane, co dodatkowo wydłuża jego żywotność. CompactGrain Plus, w porównaniu do serii CompactGrain, wyróżnia się większą wydajnością pracy pasa bezkońcowego. Dzięki CompactGrain Plus, materiały wyposażone w tą technologię są jeszcze bardziej żywotne, przez co zmiana narzędzia w maszynie następuje

jeszcze rzadziej. Umożliwia to większą ciągłość pracy maszyny, skracając przerwy technologiczne do absolutnego minimum, czego

efektem jest maksymalna wydajność pracy a także jednolity obraz obrabianych elementów.

Więcej w wydaniu Focus Nierdzewne, Nr 04/2025