Punkt zwrotny dla stali nierdzewnej

Dlaczego polskie firmy mają 12–18 miesięcy, żeby nie zostać w tyle za globalną konkurencją? Sztuczna inteligencja stała się strategicznym wymogiem budowania przewagi konkurencyjnej w przemyśle stali nierdzewnej. Polski sektor pozostaje na etapie wczesnej adopcji z wdrożeniem AI na poziomie zaledwie 3,7%, podczas gdy konkurencja azjatycka i europejska – POSCO, Acerinox, Tata Steel czy Jindal Stainless – osiągają mierzalne przewagi. Od 20% redukcji przestojów po zwrot z inwestycji w proporcji 1:10.

Konieczność, a nie opcja

Demokratyzacja technologii – rozwiązania chmurowe, platformy no-code i przetwarzanie brzegowe, drastycznie obniżyła barierę wejścia. Pytanie brzmi już nie “czy”, ale “kiedy” – a odpowiedź jest brutalna “teraz” lub “nigdy”. Okno możliwości wynosi 12-18 miesięcy, czyli dokładnie tyle, ile potrzebuje konkurencja na wdrożenie podobnych systemów i osiągnięcie nieodwracalnej przewagi kosztowej.

Od pilotażu do przewagi systemowej

Transformacja cyfrowa nie rozpoczyna się od zakupu oprogramowania, lecz od strategicznej decyzji o zakresie i tempie zmian. Największym błędem jest traktowanie wdrożeń AI jako izolowanych projektów technologicznych. Bez spójnej wizji końcowego stanu 70% inicjatyw AI grzęźnie w “czyśćcu pilotaży”, nie przekształcając się w skalowalne rozwiązania.

Kluczem jest podejście fazowe. Audyt dojrzałości cyfrowej, identyfikacja obszarów o największym potencjale zwrotu przy najmniejszym ryzyku, a dopiero później rozbudowa do kompleksowego ekosystemu. Pierwsza faza musi dostarczyć mierzalnych rezultatów w ciągu 6 miesięcy, przekonując sceptycznych menedżerów średniego szczebla, którzy stanowią 40% barier adaptacyjnych.

Jindal Stainless zilustrował tę strategię programem Pragati (maj 2025). Zamiast rewolucjonizować wszystkie zakłady, firma wybrała pojedynczy zakład w Hisar jako pole testowe. We współpracy z dostawcą technologii zbudowano platformę bliźniaka cyfrowego, integrującą dane od odlewania po wykańczanie. System automatyzuje decyzje o alokacji zamówień między zapasami a produkcją na żądanie poprzez monitoring w czasie rzeczywistym.

W efekcie czas realizacji zamówienia skrócił się o 10-15%, koszty magazynowe spadły o 8-10%, wykorzystanie mocy produkcyjnych wzrosło o 5%. Sukces w Hisar stał się studium przypadku przekonującym zarząd do rozszerzenia programu na kolejne zakłady.

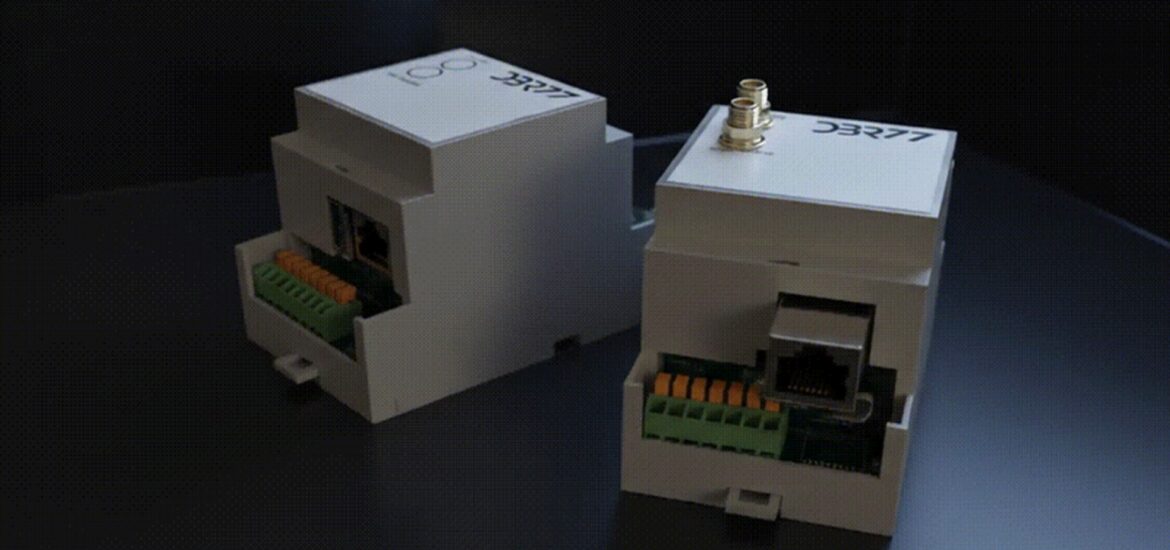

Dane w czasie rzeczywistym

Żaden algorytm AI nie zadziała bez wysokiej jakości danych. Problem nie tkwi w braku danych – fabryki generują ich nadmiar, lecz w dostępności, strukturze i wiarygodności. 47% liderów wskazuje niską jakość danych jako główną barierę adopcji AI.

Dla polskich przetwórców i dystrybutorów kluczowym wyzwaniem jest wiedza o tym, co faktycznie znajduje się w magazynie, gdzie i kiedy będzie potrzebne. Tradycyjne podejście oparte na ręcznych inwentaryzacjach i statycznych systemach ERP generuje dokładność 63%, co prowadzi do nadmiernych stanów magazynowych i chaosu operacyjnego.